Como escolher a cobertura termoacústica ideal para o seu projeto?

Antes de escolher o tipo de material usado para fabricar, é importante considerar a aparência, custo, durabilidade e localização geográfica do projeto, pois clima, salinidade e qualidade do ar afetam a durabilidade do produto.

As telhas de aço galvalume, por exemplo, são mais indicadas para locais que demandam resistência à corrosão atmosférica superior, elevada refletividade de calor, resistência à oxidação em temperaturas elevadas aliadas a um melhor aspecto superficial.

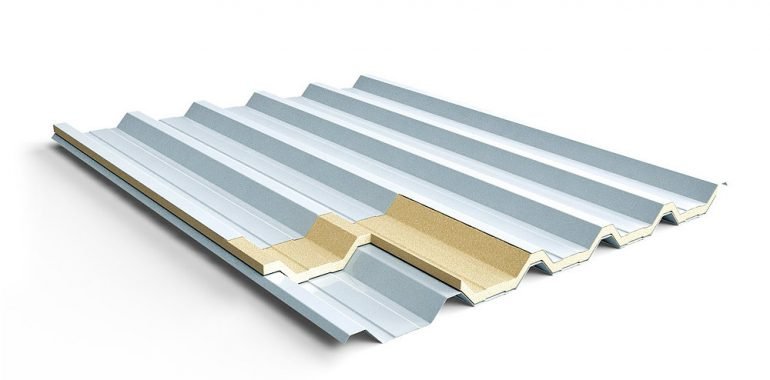

ESCOLHA CRITERIOSATelhas sanduíche: Fabricadas em aço galvanizado, alumínio, aço inox ou galvalume – chapa de aço revestido com uma camada de liga Al-Zn (alumínio e zinco) aplicada pelo processo de imersão a quente – as telhas metálicas termoacústicas combinam a resistência estrutural do aço à durabilidade do alumínio. Conhecidas como telhas duplas ou painel sanduíche, reduzem a passagem de calor e ruído para dentro dos ambientes. O termo ‘sanduíche’ não é usado à toa. Materiais isolantes como poliuretano, poliestireno, lã de vidro ou de rocha são aplicados entre duas folhas do material metálico, como se fossem verdadeiros ‘recheios’.

O projetista da cobertura metálica toma como referência o projeto de arquitetura e de estrutura da obra com o objetivo de identificar possíveis problemas e, se for o caso, solicita as correções necessárias aos responsáveis das áreas envolvidas. Ele especifica as telhas a serem utilizadas, que se diferenciam conforme o tipo e a espessura do isolante empregado, e define se a chapa metálica a ser usada será de aço ou de alumínio.

O engenheiro Fulvio Zajakoff, vice-presidente de coberturas metálicas da Associação Brasileira da Construção Metálica (ABCEM) explica que existem dois grupos de soluções termoacústicas para coberturas. “O primeiro é composto por telhas pré-fabricadas com todos os elementos já integrados na solução. Já o segundo traz esses elementos separadamente – telhas, material isolante e revestimento – que devem ser montados no canteiro de obras”.

ESPECIFICAÇÃO

As coberturas são classificadas em simples, termoisolantes e termoacústicas. Na instalação das termoacústicas, cujo objetivo é reduzir a reverberação do calor e do som, torna-se necessária a utilização de uma camada de lã de isolamento. A telha inferior deve ser perfurada segundo geometria definida pelo consultor de acústica, que levará em conta os sons e suas diversas frequências produzidas no ambiente.

TELHAS E RECHEIOS

– Telhas com isolamento em poliuretano e poliestireno – saem da fábrica como um painel composto, pronto e acabado para uso do cliente.

– Sistemas com lãs de rocha ou de vidro – são vendidos desmontados.

– Telhas zipadas – são fabricadas na própria obra com uma unidade móvel e computadorizada de perfilação para diversos comprimentos, de forma a obter perfis únicos, sem emendas ou sobreposições, minimizando perdas. O projeto também detalha as peças de arremate, como rufos, pingadeiras e cumeeiras.

Fulvio Zajakoff informa que as telhas zipadas permitem criar uma matriz com uma ampla gama de possibilidades térmicas e acústicas, para atender às exigências de desempenho específicas de cada projeto. Afirma, ainda, que neste sistema de telhas não há regra imutável para especificação. “Pelo contrário, a solução da cobertura metálica termoacústica é desenvolvida em função de cada projeto e das necessidades de desempenho do conjunto construído”, esclarece.

Ampliação do CENPES – Centro de Pesquisas da Petrobras na Ilha do Fundão – RJ

QUALIDADE

Embora os materiais que compõem o sistema sejam normatizados, a fabricação, transporte e instalação das telhas metálicas termoacústicas ainda não contam com normas técnicas específicas. O alumínio, quando usado como telha, obedece a NBR 7823 que trata do alumínio e suas ligas, das chapas e das propriedades mecânicas. Já as telhas de aço revestido com seção ondulada seguem a NBR 14513, e as de perfis trapezoidais atendem à NBR 14514. Os isolantes também contam com legislação específica para cada tipo de utilização.

SUSTENTABILIDADE

A implantação de um sistema de cobertura termoacústica pode atender às especificações de projetos voltados para certificação sustentável. No caso das coberturas zipadas, Fulvio Zajakoff aponta quatro critérios relacionados a essas premissas:

– Os produtos são produzidos sem desperdício no canteiro de obras;

– O alumínio e o aço são materiais recicláveis;

– Os materiais têm maior eficiência energética devido à matriz térmica;

– Os produtos têm alta durabilidade

Este tipo de telhado pode receber equipamentos geradores de energia fotovoltaica, melhorando a eficiência energética do empreendimento e possibilitando o fornecimento do excedente de energia gerada para a rede distribuidora.

MANUTENÇÃO ANUAL

O engenheiro afirma que um dos principais benefícios das coberturas metálicas é sua vida útil. “Pode-se dizer que acompanham a durabilidade da edificação. Quando bem instaladas, a principal manutenção é a limpeza, que deve ser feita para evitar entupimentos de calhas e sujeiras, principalmente no caso das coberturas zipadas”, explica. O especialista alerta, entretanto, que a instalação deve ser feita por uma equipe treinada e qualificada, que entenda a importância dos procedimentos adequados para o sucesso do conjunto construído.

A recomendação dos fabricantes é que a cobertura e as calhas coletoras sejam inspecionadas pelo menos uma vez ao ano, visando evitar o surgimento de pontos de oxidação. Caso isso ocorra, eles deverão ser lixados até chegar ao metal base da telha. Depois, a galvanização ou a zincagem do metal deverá ser recuperada com tinta rica em zinco.

Durante as obras, as limalhas devem ser varridas para fora do telhado diariamente e é preciso evitar que resíduos químicos ou de materiais de construção, bem como ferramentas, sejam deixados nas telhas de um dia para o outro.

VANTAGENS

Além da durabilidade e de melhorar a eficiência energética do empreendimento, os sistemas de alta performance em coberturas permitem o uso de telhas metálicas zipadas contínuas sem emendas que garantem 100% de estanqueidade à obra. O engenheiro Zajakoff afirma que o sistema zipado atende às necessidades térmicas de cada projeto, uma vez que possibilita o uso de lãs de isolamento com diferentes alturas e densidades.

Para resolver o problema de absorção acústica, permite a perfuração das telhas inferiores. “Além disso, possibilita adicionar mais massa ao sistema, com a instalação de placas cimentícias, e tem um sistema de proteção acústica contra impacto, contribuindo para eventual obtenção da certificação LEED”, diz. É bom saber

De acordo com Fulvio Zajakoff, os questionamentos mais constantes feitos por engenheiros e arquitetos referem-se à segurança durante o uso e estanqueidade do conjunto construído. Ele diz que, no caso das telhas zipadas – uma solução customizada de alta performance – o contato é direto com a empresa fabricante.

Entrega: As telhas existentes no mercado são vendidas por metro quadrado e chegam à obra na medida certa para instalação. As fabricadas com poliuretano ou poliestireno são entregues prontas para montagem. Já nas que utilizam lãs de rocha, de vidro ou de PET, as chapas metálicas chegam separadas, enquanto as mantas isolantes são entregues em rolos.

Transporte: As telhas, tanto as prontas quanto as desmontadas, devem ser transportadas em pallets ou em lotes amarrados, cobertos com lona ou plástico. Durante a descarga é importante evitar flexão ou torção.

Armazenagem: Devem ser cobertas por lona e guardadas em local seco e arejado, estocadas na posição horizontal e apoiadas sobre caibros de madeira, observando o limite de 1 m na altura da pilha. Para evitar umidade, o ideal é que as telhas não fiquem estocadas por mais de um mês na obra.

Via: AeC